根本原因を取り除くための具体的な改善策を準備しても、実施に当たってはアクション間の適切な優先順位を付けを出来ずに非効率だったり、完了が遅れたりすることが少なくありません。

日本人は業務遂行にあたって、優先順位をつけて、意識的にアクションを重ねるのを苦手とします。

その背景には下記のような日本人的特徴があります。

- 合意形成を重視する文化 :工場では部署や職種間の連携が重要視されるため、優先順位を決める際に全員の意見を反映しようと時間がかかることがあります。

- 「調和」を重んじる価値観 :どの作業も重要であると考え、後回しにすることへの抵抗感が強い場合があります。

- 「完璧主義」の傾向 :「すべての業務を完璧にこなすべき」という考えが強く、どの業務も等しく重要だと捉えがちです。

- 業務量の多さと曖昧な指示 :工場では上司や関係部署からの指示が「このタスクは急ぎだが、他の業務も並行して進めてほしい」などと曖昧であることがあり、優先順位を明確にしにくいことがあります。

- 教育や訓練の影響 :工場内のOJTや教育では、優先順位をつける訓練よりも「指示された業務を確実にこなす」ことが重視されがちです。

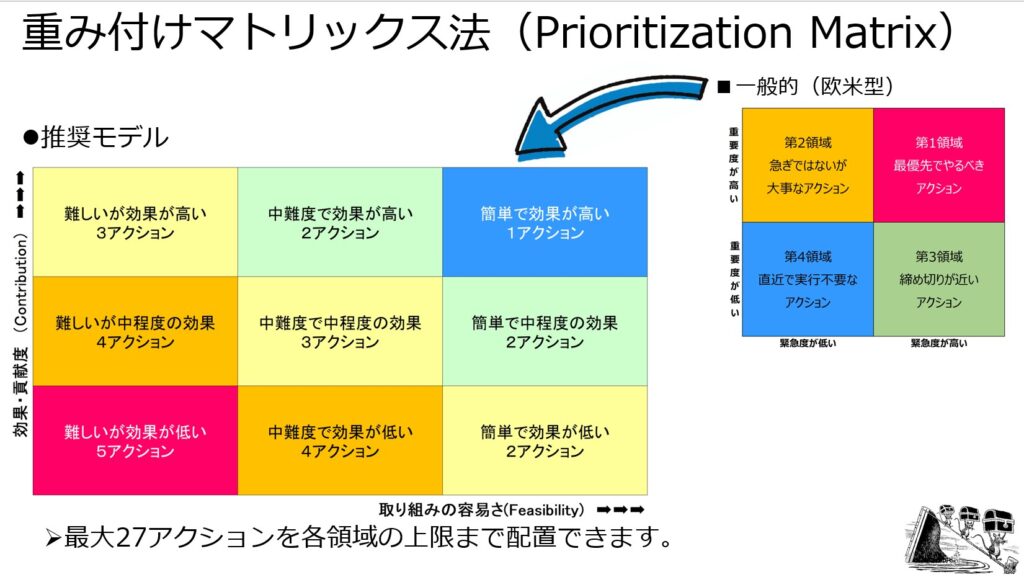

これを解決するのにお勧めできるのが、重み付けマトリックス法(Prioritization Matrix)です。緊急度と重要度のマトリックスや重み付け評価を活用し、明確な優先順位を視覚的に示す仕組みです。

進め方は下記のとおりです。

①チームメンバーを選任します。:ファシリテーターと参加メンバーを決定します。

②テンプレートの準備します

- 縦軸に、「効果・貢献度」、横軸に「実現難易度」を配した2軸、9領域のマトリックステンプレートをお薦めしています。

- 一般的には縦軸に「重要度」、横軸に「緊急度」を配置した2軸、4領域のマトリックスを作成します。

- 欧米では重要度、緊急度を高低の5段階に設定し、「重要度」と「緊急度」に対して点数を付け、それらを掛け算して総合スコアを算出します。例えば、重要度5、緊急度4の場合、スコアは5×4=20となります。このスコアを使って、優先順位を定量的に決定します。

- ただ、経験的には優先順位付けが苦手で中庸を好む日本人には向かないようです。多くの場合、各アクションのスコアはつけられてもマトリックスに適正に置く段階で滞り、マトリックス内の優先度が実態と合わないといった症状が出ます。

- お薦めする縦軸に、「効果・貢献度」、横軸に「実現難易度」を配した2軸、9領域のマトリックステンプレートは、スコアをつけることは省き、使用するチームメンバーの合議で配分できるアクション数を制限してアクションの優先度をつけることを意図しています。

③評価基準の設定します:ファシリテーターの指示に従い、参加メンバーは評価対象のアクションをすべてリストアップします。

④優先順位の合意:ファシリテーターの指示に従い、参加メンバーは議論を進めながら各アクションをマトリックス内の9領域ににプロットします。

⑤実施後のレビューと調整:優先順位は、時間とともに変化する可能性や一部アクションの完了に伴い、定期的にマトリックス内の配置を見直し、必要に応じて優先順位を更新します。

レビューに際しては、チーム全体で評価基準を共有し、評価が偏らないように議論を進めることで、視点の多様性を保ち、柔軟に対応することがより実効性のある改善計画の実効に繋がります。

重み付けマトリックス法は、組織全体での改善計画を合理的かつ効率的に進めるための強力なツールとなります。