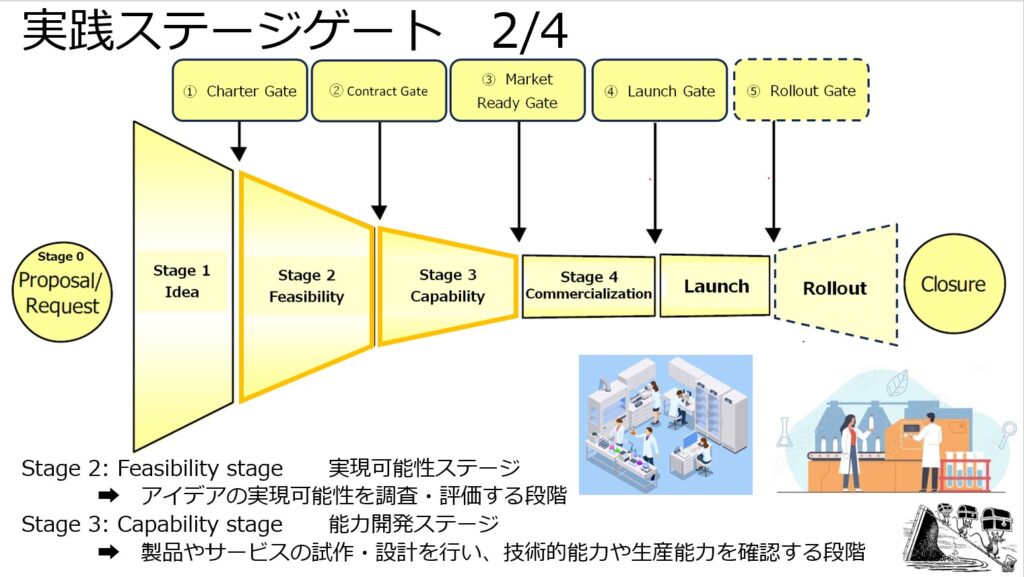

Stage 2: Feasibility stage 実現可能性ステージ (アイデアの実現可能性を調査・評価する段階)

この段階では、製品コンセプトを具体的にプロトタイプに落とし込みます。製品の仕様、使用する原材料、製造方法、パッケージングなど、製品の基本的な要素を決定します。

活動内容:

- 製品の仕様書作成(原材料、成分、製造方法)

- 試作(初期プロトタイプ、ベンチスケールサンプルの作成)

- 生産性、品質、コストの見積もり

- 製造プロセスの検討(スケールアップの計画)

ゲート(評価基準):

- 製品の技術的実現可能性

- 生産ラインへの適応性

- コストと利益率の見通し

- サプライチェーンの整備状況

目的:

- プロトタイプにより製品の基本設計が市場と生産要件を満たしているかどうかを評価し、次の段階へ進む準備ができているかを確認する。

- ラボスケールより大きいスケールでの試作・評価をすることで能力検証に移行する承認を得ます。

Stage 3: Capability stage 能力開発ステージ (製品やサービスの試作・設計を行い、技術的能力や生産能力を確認する段階)

この段階では、パイロットプラントや実工場で試作品を作成し、実際の製造プロセスで工程能力を検証します。また、消費者に対して製品テスト(試食やパネル評価など)を実施し、フィードバックを得ることが重要です。

活動内容:

- パイロットプラント試作、ライン試作を行い、製品の品質や味、食感、外観を確認

- 消費者調査(パネルテスト、フォーカスグループ)

- 製造ラインの最適化(スケールアップ試験)

- •法的・規制面の最終確認(ラベル、アレルゲン表示など)

ゲート(評価基準):

- 消費者の反応や品質評価

- 生産コスト、製造ラインの効率規制遵守、ラベルや広告の確認

- •必要な改善点の特定

目的:

- ラインサンプル評価結果より商業生産される製品が市場に出せる品質と安定性を有するかを確認し、製造面や消費者からのフィードバックを必要に応じて反映して改善する。

- 初回製造準備承認を得る。

技術的な実証を完了させるのが理想です。