食品工場における異物対策は8アクション。

- 発生源の特定

- 経路の特定

- 工程限定

- 徹底清掃

- 発生源対策

- 伝達経路対策

- 検出体制の強化

- 教育と意識向上、モニタリングと改善

- アクション1~3は特性要因図による根本原因分析と現場の潜在的異物検出調査で完了します。

- 根本原因分析を終えたら、アクション4~6で排除・最少化・制限します。

- アクション7はそれでも残るリスクの管理です。

- アクション8でPDCAを回すことで、完全解決を目指します。

難しいものは何一つありません。

多くのQAの方はこんなことは当たり前と思うでしょう?

では、なぜ今もなお、食品の混入する異物を根絶できないか???

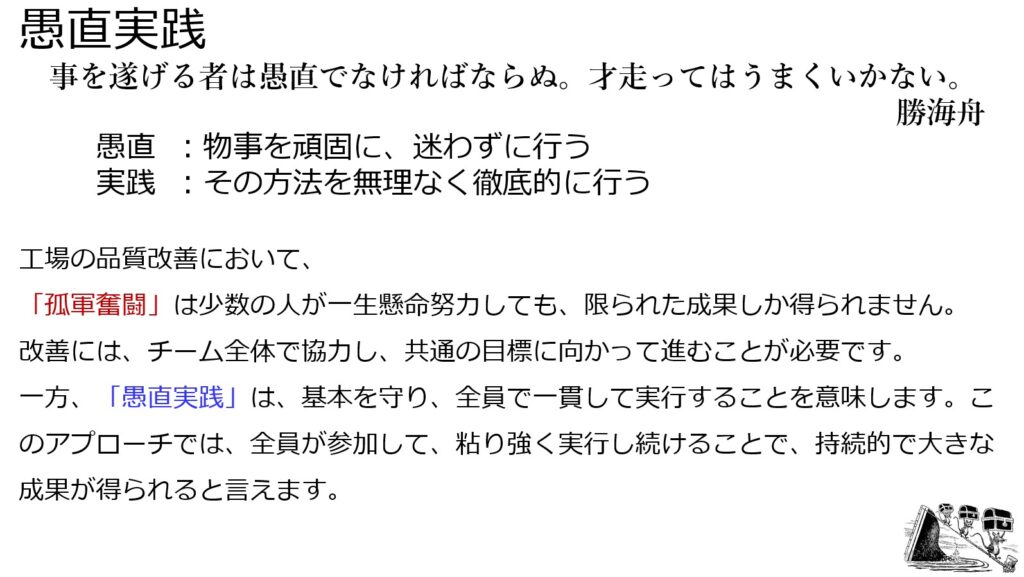

食品工場における改善活動は、難しい対策を少数の人で進めるよりも、容易な対策を大人数で確実に進める方が、効果が高く、異物混入リスクの低減に直結します。特に、異物混入対策は工場全体で協力することが求められます。

中でも重要なのが、

1. 3S活動の徹底(整理・清掃・整頓)

3S活動を全員で取り組むことは、異物混入防止の基本です。それぞれのポイントを以下のように実践します:

- 整理: 不要な道具や部品を排除し、作業場を異物リスクの少ない状態に保ちます。

- 清掃: 汚れや異物を見逃さないために、日常的な清掃を実施します。特に作業台や機械のすき間などを重点的に清掃します。

- 整頓: 必要なものを決まった場所に定位・定品・定量で管理します(例: 清掃用具の保管場所を明確化し、数を管理)。

2. 3定管理の実践(定位・定品・定量)

「定位・定品・定量」の原則に基づく管理は、異物混入防止だけでなく作業効率の向上にも寄与します:

- 定位:作業道具や材料は決められた場所に配置し、使用後は必ずその位置に戻します。

- 定品:使用する道具や材料の種類を定め、異物や不必要なものが混入しないようにします。

- 定量: 必要な数量を把握し、余計な部品や道具が持ち込まれるのを防ぎます。

3. 異物の原因物調査を大人数で実施

異物混入リスクの特定と改善は、少数で行うよりも、工場全員で調査を行うことで効果が高まります。

具体的な例として、

•作業エリアのチェック: チェックリストを用い、全員で異物混入リスクがある箇所を点検します。容易に目に見えない場所はホワイトグローブテストで潜在的異物を可視化します。

•写真を活用した共有: 現場の写真を撮影し、リスク箇所を全員で共有して改善の優先順位を決定します。容易に目に見えない場所はスマートフォンと自撮り棒を活用して撮影します。

•異物のサンプル収集と原因物特定: 実際に混入した異物を調査し、発生源を突き止めます。例えば、プラスチック片の発生源が特定できれば、該当する器具を即時改善します。また、その根本原因分析は特性要因図を駆使して形式知化します。

•他工場の事例研究: 他工場の異物混入防止事例を参考にし、具体的な改善策を導入します。

食品工場の改善活動では、「全員参加」で「簡単な対策を確実に実行」が成功の鍵です難しい対策を少人数で進めるのではなく、簡単な対策を全員で実践する姿勢を持つことが、工場全体の安全性と品質向上につながります。