初期対応で重要なのが、“異物の確認・分析”および“出所の特定”、つまり、何がどこから来たかの特定です。

ところで、異物混入があった時を想定して、関係者に事前に適切な教育を与えられているでしょうか?

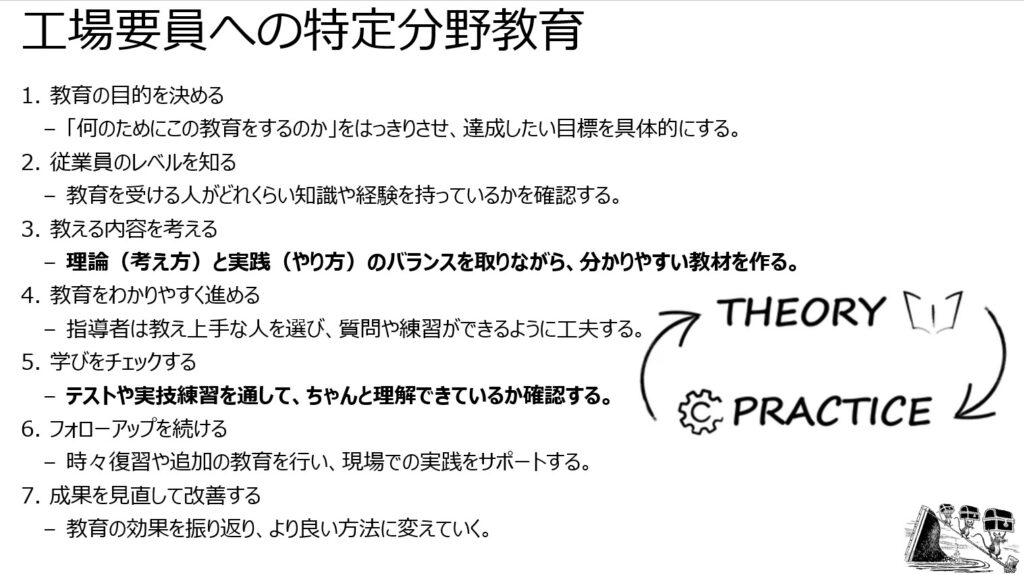

人為的ミスを解決するには工場要員と関係者への特定分野教育、この場合で言えば異物に関する教育が不可欠です。生産性の向上や品質の安定化に繋がります。

では、効果的な教育を実施するための手順をまず理解しましょう。

1. 教育目標の明確化

- なぜこの教育が必要なのか:

- 生産性の向上、品質改善、新しい製品・工程への対応など、具体的な目標を設定します。

- 誰に何を教えるのか:

- 対象となる従業員の職種、経験、スキルレベルを明確にします。

- 教育によって何を達成したいのか:

- 習得してほしい知識、スキル、行動を具体的に定義します。

2. 現状の把握と課題の洗い出し

- 現状のスキルレベル:

- テストやアンケートなどで、従業員の現在のスキルレベルを把握します。

- 知識やスキルの不足点:

- 教育目標とのギャップを分析し、不足している知識やスキルを特定します。

- 学習意欲:

- 従業員の学習意欲やモチベーションを把握し、教育内容に反映させます。

3. 教育内容の設計

- カリキュラムの作成:

- 目標達成に必要な知識やスキルを体系的に整理し、学習内容を設計します。

- 教材の選定:

- テキスト、動画、実習など、効果的な学習教材を選びます。

- ·学習方法の決定:

- OJT(オン・ザ・ジョブ・トレーニング)、OFF-JT(オフ・ザ・ジョブ・トレーニング)、e-ラーニングなど、適切な学習方法を選択します。

·4. 教育の実施

- 学習環境の整備:

- 静かで集中できる学習環境を確保します。

- 指導者の選定:

- 知識が豊富で、わかりやすく説明できる指導者を配置します。

- 進捗管理:

- 定期的に進捗状況を確認し、必要に応じて指導を行います

5. 教育効果の評価

- 定期的な再教育:

- 時間が経つと忘れる可能性があるため、定期的に復習や新しい知識のアップデートを行います。

- スキル向上:

- 実務への適用状況を観察し、スキルが向上しているかを確認します。

- 目標達成度:

- 教育目標が達成されているか、定量的に評価します。

6.継続的なフォローアップ

- フィードバック:

- 従業員や指導者からのフィードバックを収集し、教育内容や方法を改善します。

- 現場での観察と指導:

- 現場で教育内容が実践されているか確認し、必要に応じて指導を行います。

- 改善の機会を提供:

- 従業員が自主的に学べる環境を整える(例: 教育資料の共有、オンライン学習ツールの導入)。

7.成果を確認し、プロセスを改善する

- 教育の効果測定:

- 教育後に事故の減少や品質の向上といった成果が出ているか分析します。

- フィードバックを基に改善:

- 参加者や現場のリーダーからの意見を反映して、教育プログラムを改善します。

教育はお客様に提出する報告書の再発防止策を埋めるための方策ではありません。報告書を受ける方も、従業員教育を否定することはありません。だからと言って、何らかの教育をすれば、技量が上がるというわけではないのです。最終的に狙うは効果的な教育により工場要員の技量の向上です。

事ある度の教育は過多となりがちで受ける方も疲弊します。過不足なく実施するのが肝要です。

マス君お勧めの1冊:まずこれを読む!

教える方も教わる方も相互に謙虚に高めあうことが肝要です。