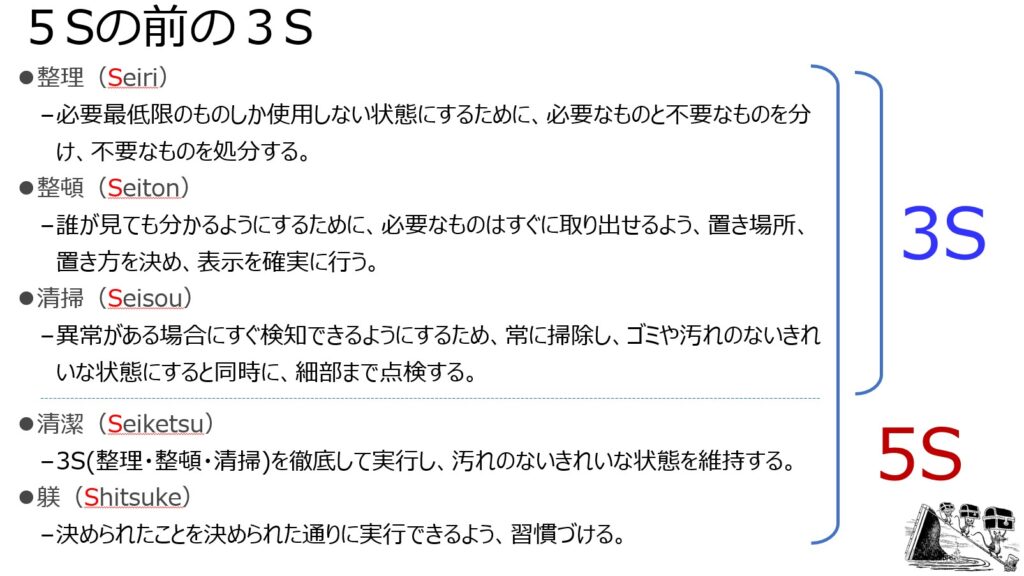

5S活動は、職場の環境を整え、作業効率を高めるための活動で、次の5つのステップを指します

- 整理(不要なものを排除)

- 整頓(必要なものを使いやすく配置)

- 清掃(職場を清潔に保つ)

- 清潔(整理整頓・清掃状態を維持)

- しつけ(ルールを守り、習慣化)

3S活動は、そのうちの整理、整頓、清掃の3つに焦点を当てた活動で、基本的な作業環境の改善を目的とします。

5Sを唱える背景には、3Sが十分に根付いていないという認識がある場合が多いようです。

なぜ3Sが不十分だと5Sが必要になるのか?

5Sは3S(整理・整頓・清掃)に清潔と躾を加えたものです。3Sがしっかりと実施されていれば、ある程度清潔な状態は保たれ、ルールを守る意識も育まれるはずです。しかし、実際には次のような状況が見られることがあります。

- 整理・整頓・清掃が一時的な取り組みに終わってしまう。

- 整理・整頓・清掃の基準が曖昧になっている。

- 整理・整頓・清掃の重要性が十分に理解されていない。

このような状況では、3Sだけでの職場環境改善を維持することが難しくなります。

そこで、

清潔(状態の維持)と躾(ルールの定着)という概念を加えて、5Sとして体系的に取り組むことで、より効果的な改善を目指すのです。

清潔は3Sの維持から生まれます。

清潔な状態を保つためには、まず整理・整頓・清掃が行われていることが前提となります。不要なものが散乱していたり、必要なものが整理されていなかったり、清掃が行き届いていなかったりする状態では、清潔な状態を維持することはできません。

躾は3Sの習慣化です。

躾は、整理・整頓・清掃を継続的に行い、習慣として定着させることを意味します。つまり、3S活動がしっかりと行われていなければ、躾を徹底することはできません。

極論を言えば、

- 3Sが当たりまえ化している工場は5Sを唱えない。

- 5Sを唱えるのは3Sすらできていない。

と、感じることも少なくありません。今一度、3S活動の重要性を見直しましょう。

3S活動は5S活動の基盤となるだけでなく、単独でも以下のような効果があります。

- 安全性の向上: 不要物の排除、定位置管理、清掃による安全な作業環境の確保。転倒・落下事故の防止、作業スペースの確保、安全な動線の確保。

- 業務効率の向上: 物の所在が明確になり、探す時間の削減。作業スペースの確保によるスムーズな作業、無駄な移動や運搬の削減。

- 品質の向上: 清潔な環境による異物混入の防止、整理整頓された環境による作業ミスや勘違いの防止。

- 職場の雰囲気の改善: 清潔で整理された職場による従業員の心理的負担の軽減、モチベーション向上、コミュニケーションの活性化。

- コスト削減: 無駄な在庫の削減による保管コストの削減、作業効率向上による人件費や時間外労働の削減、設備の故障や不具合の未然防止による修理費用や生産停止損失の抑制。

3S(整理・整頓・清掃)が徹底されていない工場では、異物混入のリスクが高くなるのは当然のことです。基本的な管理ができていない環境では、異物問題が発生しても不思議ではありません。

何事も基本を疎かにしないことです。

マス君お勧めの1冊:まずこれを読む!

初心者向けの本ですが甘く見ないでください。ちゃんとやろうとすると簡単なことが簡単にはできないことが分かります。